ТоталГазКонтрол

Cистемы подготовки газа, системы газоразделения и подготовки сжатого воздуха.

+7 (342) 204-01-29

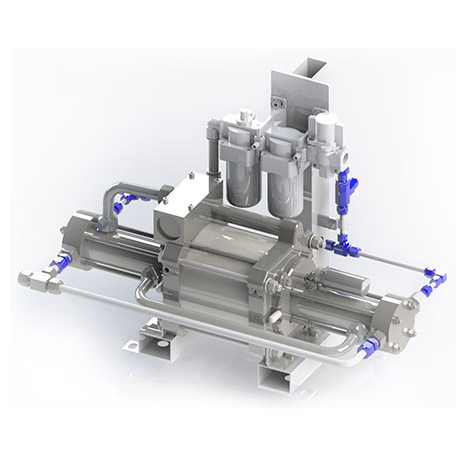

Бустерная установка

В центробежных компрессорах, оснащенных сухими газовыми уплотнениями (СГУ), процессный газ применяется в качестве уплотнительного газа. Во время нормального режима эксплуатации соотношение давления и температуры компрессора обеспечивает положительный расход на СГУ и позволяет предотвратить загрязнение и конденсацию. Однако в условиях переходных режимов компрессора или останова данный процесс автоматической буферизации невозможен, и СГУ находится под угрозой загрязнения особенно тяжелым углеводородным конденсатом. Во избежание данных рисков рекомендуется установка бустера уплотнительного газа, которая позволяет поддерживать давление газа, подаваемого на СГУ. Бустерная система уплотнительного газа обеспечивает наличие положительного расхода чистого сухого уплотнительного газа на СГУ во время останова компрессора.

Бустерные системы уплотнительного газа могут также быть оснащены электрическим нагревателем для предотвращения создания условий конденсации.

| Расчетные условия стороны процесса | |

| Расчетное давление | 320 бар |

| Давление гидравлического испытания | 525 бар |

| Расчетная температура | 120 °C |

| Смещение | 1900 см3 |

| Расчетный расход | 3 нм3/ч |

| Срок службы без обслуживания | 8000 часов |

| Рабочие условия | |

| Среда | метан 75% |

| Макс. рабочее давлениe | 315 бар |

| Макс. рабочая температура | 110 °C |

| Перепад давления | 1-2 бар |

| Расчетные условия стороны привода | |

| Давление подачи воздуха | 4–9 бар |

| Давление воздуха исполнительного механизма | 4 бар |

| Расход воздуха | 20 м3/ч |

Установки высокого давления

Переносные испытательные стенды для опрессовки, гидростатических испытаний, полевых испытаний. Испытательные стенды малой и средней мощности - эффективное и удобное решение для опрессовки оборудования, статических испытаний, циклических испытаний сосудов малых объемов, подачи различных жидкостей под высоким давлением.

Легкая, выполненная из нержавеющей стали, установка может работать в условиях холодного климата.

| Давление испытаний | до 200 МПа |

| Максимальная производительность | 200-600 л |

| Перекачиваемые жидкости (гидроиспытания) | водой, маслом, спиртом, агрессивными жидкостями |

| Перекачиваемые газы (пневмоиспытания) | воздухом, азотом, гелием, аргоном, водородом, кислородом, агрессивными газами, высокочистыми газами |

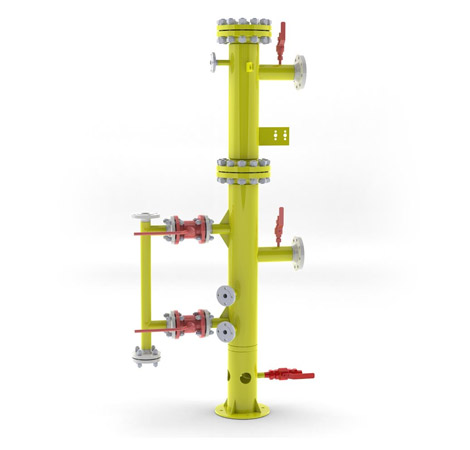

Фильтр-сепаратор

Фильтр-сепаратор осуществляет двухступенчатую очистку газа от механических примесей с эффективностью не менее 99% и обеспечивает выделение из газа жидких фракций и механических примесей со сбросом конденсата через дренажный патрубок.

Фильтр-сепаратор пригоден для применения как в закрытых помещениях, так и на открытых площадках и подходит для подготовки топливного газа для газоперекачивающих агрегатов и газотурбинных электростанций.

| Мин./макс. температура окружающей среды | от -60° до +40° |

| Рабочее давление | до 3 МПа |

| Максимальная производительность | 6000 м3/ч |

| Эффективность сепарации капельной влаги | 99,5 % |

| Тонкость фильтрации мех. примесей на выходе | 3 мкм |

| Эффективность фильтрации мех. примесей | 99% |

Опросный лист для подбора фильтра-сепаратора (doc, 69 Кб)

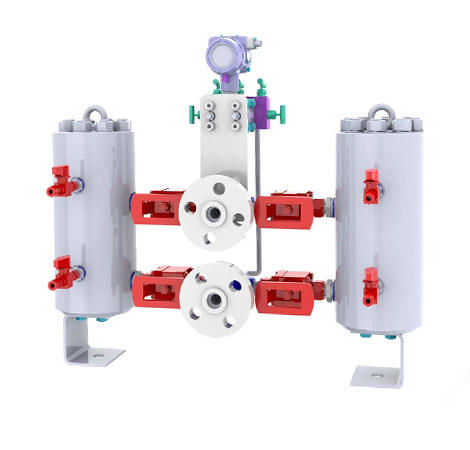

Система фильтрации

Фильтрация газа предназначена для очистки газа от механических примесей и капельной влаги.

Блоки подготовки газа используются для очистки газа, подогрева перед последующим редуцированием на автоматизированных газораспределительных станциях, пунктах подготовки топливного и пускового газов, а также в составе прочих объектов газовой промышленности.

| Минимальный размер улавливаемых частиц | от 1 до 50 мкм |

| Рабочее давление | до 30 МПа |

| Максимальная пропускная способность | от 2000 до 8000 нм3/час |

| Диапазон рабочей температуры | от -20° до +120° |

| Перепад давления на фильтре | 10-25 кПа |

Опросный лист для подбора фильтра газового (doc, 65 Кб)

Шкаф управления нагревателем

Шкаф управления - это полностью автономная система, которая позволяет безопасно и оптимально регулировать характеристики электрического тока, а также удельную и абсолютную мощность нагревательного оборудования для обеспечения точной регулировки нагревательными процессами.

Шкаф управления включает в себя ПИД-контроллеры, отображающие текущую и заданную температуры среды и температуру поверхности ТЭН. Любая панель управления собирается индивидуально под каждый конкретный технологический процесс и отдельно взятый нагреватель.

| Гибкое управление питанием | 0-100 % |

| Тиристорное управление | |

| Контроль технологических параметров (температура, давление и расход) |

|

| Связь с заводскими системами контроля и управления | |

| Исполнение в нержавеющей стали, пылевлагозащита | до IP65 |

Нагреватель

Подогреватели газа предназначены для подогрева природного, попутного нефтяного и искусственного газов, не содержащих агрессивных примесей, до заданной температуры. Подогреватель газа может эксплуатироваться как в составе станции газораспределительной блочной, так и автономно.

| Производительность | до 3000 кВт |

| Теплопередача | до 12 Вт/см2 |

| Исполнение в алюминиевом блоке или в сосуде под давлением |

|

| Исполнение для напряжения (переменный ток) | до 700 В |

| Взрывозащищенное исполнение | |

| Пылевлагозащита | до IP66 |

Опросный лист для подбора проточного электрического нагревателя (doc, 64 Кб)

Опросный лист для подбора погружного фланцевого нагревателя (doc, 66 Кб)

Система выработки азота

Система газоразделения состоит из установки получения азота на основе половолоконных мембран.

Мембранные установки — это самый надежный на сегодняшний день источник газообразного азота. Срок беспрерывной работы мембран насчитывает до 20 лет. Мембранные установки, просты в управлении и не требуют присутствия оператора.

| Чистота получаемого азота | до 99,5% |

| Рабочее давление | от 1,5 до 5 бар |

| Максимальная пропускная способность | до 25 нм3/час |

| Диапазон рабочей температуры | от +5° до +50° |

| Срок службы мембран | 20 лет |

Опросный лист для подбора азотной установки (doc, 65 Кб)